연구실 탐방(OESL 지도교수 : 이정률)

OESL은 이정률 교수님의 지도하에 광학, 전자공학, 센서, 로보틱스, 신호처리, AI 등을 바탕으로다양한 구조의 비파괴검사 기술, 스텔스 성능 측정 기술 등 실적용 가능한 구조 측정 기술을 연구 및 개발하는 연구실입니다.

OESL에서는 광학, 전자공학, 로보틱스, 신호처리, AI 등을 구조분야에 활용하기위한 기초연구부터, 연구 결과를 항공우주, 조선, 자동차, 에너지, 소재 등 다양한 분야에 적용한 기술 개발, 실제 산업 현장에서 사용가능한 시스템 제작까지의 전 과정을 다룹니다. 이를 위해 여러 연구분야를 다루는 팀들이 서로 협력하여 연구를 진행합니다.

Stealth Team

스텔스 기술은 적의 레이더에 탐지되는 것을 최소화하기 위해 필요한 기술로, 전투기 등에 이용되고 있습니다. 스텔스 구조는 특정 주파수에서 반사/흡수하는 구조에 해당하며, 레이돔(Radome) 에서는 주파수에 따른 선택적인 투과 및 차단이 가능함과 동시에 구조적인 역할을 함께 수행해야한다. 이에, 주파수에 따른 스텔스 성능 및 구조적 성능의 설계, 측정, 실험적 검증이 모두 필요합니다.

OESL의 스텔스 팀에서 개발한 SFM(Scanning Free-space Measurement) 시스템은 원뿔형의 안테나와 2축 스테이지로 이루어져 시편 전체를 스캐닝하며 스텔스 성능을 측정합니다. 측정 결과는 PC의 GUI를 통해 주파수 대역에 따라 시각화 할 수 있어, 사용이 쉽도록 개발되었습니다. 개발된 시스템은 표준 시편에 대해 높은 정확도와 신뢰성을 확보하였으며, 다양한 종류나 두께의 복잡한 스텔스 구조에 대해 적용 가능합니다.

최근 스텔스팀은 전투기의 레이돔에서 안테나 송/수신을 위한 특정 주파수만을 투과하고 나머지 주파수는 반사/흡수 시키는 주파수 선택막(Frequency Selective Surface;FSS) 관련 연구하고 있습니다. 기존의 주파수 선택막에서 전류를 통한 주파수 이동을 하기 위한 가변 주파수 스텔스 구조 설계를 진행하고 있으며, 실험적인 검증을 위해 로보틱 스캔 기술을 구축하고 있습니다. 이를 통해, 전주기 기술 활보를 목표로 연구를 진행하고 있습니다.

AI Team

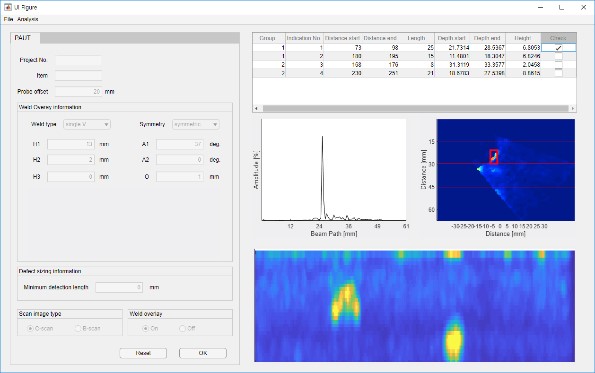

비파괴검사 기술의 핵심은 구조물로부터 의미있는 물리량을 계측하고, 그것을 분석하여 결함 및 손상의 위치, 크기, 심각성 등의 정보를 파악하는 것입니다. 계측된 데이터들은 다양한 데이터 처리 알고리즘을 거치게 되고, 해당 비파괴검사 전문가에 의해 최종 분석 및 평가가 이루어집니다. OESL AI team은 전문가에 의해 수행되는 분석 및 평가 과정에 기계학습 알고리즘을 도입하여 자동으로 결함 및 손상을 평가할 수 있는 기술을 개발하는데 목표를 두고 있습니다.

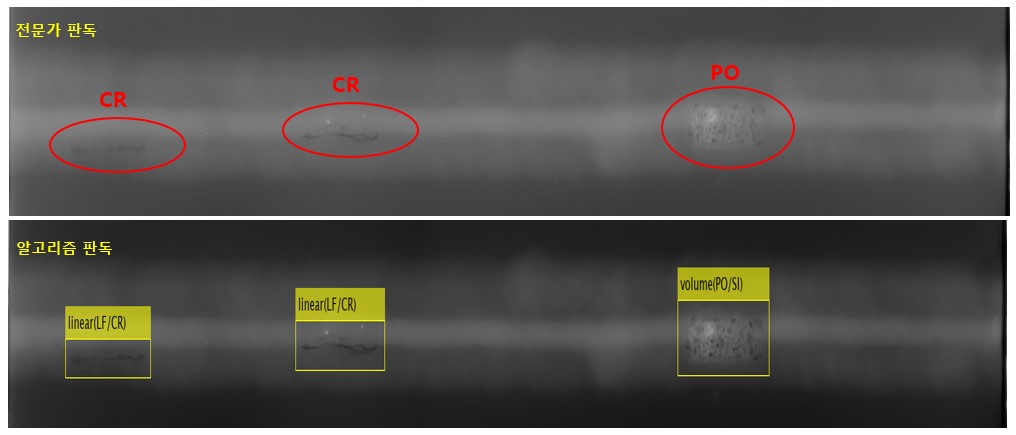

가장 최근 진행된 연구는 용접 부위 결함 탐지와 관련된 것입니다. 용접 후에는 항상 초음파 탐상 검사와 방사선 투과 검사를 수행하는데, 이때 획득된 검사 데이터를 자동으로 분석하여 용접 결함의 크기, 위치, 결함 종류 등을 판단하는 알고리즘 및 소프트웨어를 개발하였습니다. 먼저 초음파 탐상 검사의 경우에는, 정상 초음파 신호와 결함 초음파 신호를 분류할 수 있도록 순환신경망을 설계하여 학습시켰고, 이를 용접 형상 정보와 통합하여 최종적으로 결함 평가를 수행할 수 있는 인공지능 알고리즘을 개발하였습니다. 방사선 투과 검사의 경우에는, 필름 영상에서 용접 결함 부위를 인식할 수 있도록 합성곱 신경망을 설계하여 학습시켰습니다. 각각의 기술 모두 해당 검사 전문가들의 참관 하에 현장 테스트를 성공적으로 수행하였고 그 기술력을 인정받았습니다.

향후 연구 계획은 OESL 내부적으로 개발 중에 있는 레이저 초음파 비파괴검사 장비와 호환 가능한 인공지능 기술을 개발하는 것입니다. 레이저 초음파 비파괴검사 장비는 결함 및 손상 가시화 성능이 매우 우수하지만, 검사 결과를 제대로 파악하기 위해서는 해당 기술에 대한 전문 지식이 어느 정도 요구됩니다. 따라서 자동 평가 인공지능 기술을 개발하여 비파괴검사에 소요되는 시간을 단축시키고 정확한 평가 결과를 확보하고자 합니다.

Laser Ultrasonic Testing Team

비파괴검사는 복합재 등의 구조적 성능에 큰 영향을 미치는 내부의 작은 결함(접착분리, 균열, 이물질 등)을 제조과정 또는 운용 중에 발견하기 위해 사용됩니다. 레이저 초음파 검사(Laser Ultrasonic Test)는 수 나노초 고밀도 레이저 빔 펄스로 구조에 발생시킨 초음파를 계측하여, 대상 구조가 가진 결함을 찾아내는 비파괴검사 방법입니다.

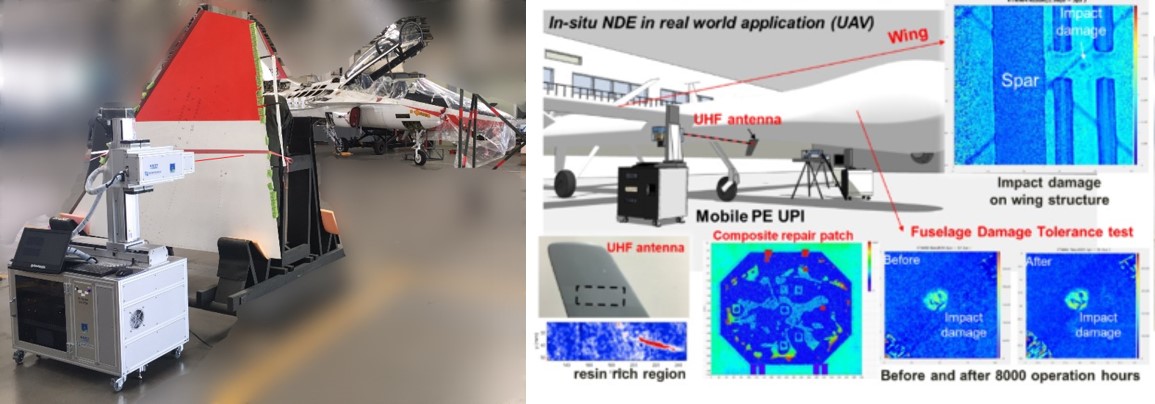

OESL의 LUT팀은 가진 레이저로 구조에 발생시킨 초음파를 레이저 도플러 진동계(Laser Doppler Vibrometer;LDV)를 사용하여 측정하는 기초 연구 및 다양한 산업현장의 실구조 적용 연구/개발을 진행하고 있습니다. 검사를 위한 초음파의 가진 및 측정을 모두 레이저로 진행하기 때문에, 완전한 비접촉 검사가 가능합니다. LUT팀에서 개발한 PE-UPI 시스템은 대상 시편의 두께 방향으로 초음파를 진행시킨 후, 반사된 신호를 계측하여 구조 내부의 결함을 탐지합니다. 사용자가 GUI를 통해 결함 탐지 영역을 결정하고 스캔할 수 있으며, 결함여부를 쉽게 가시화할 수 있도록 개발되었습니다. PE-UPI 시스템은 금속재, 탄소복합재(CFRP, 허니콤 등) 등의 다양한 소재와 구조를 대상으로 적용 가능합니다.

최근 LUT팀은 레이저 초음파 검사 기술을 복합재로 이루어진 가압탱크나 풍력 발전기 프로펠러, 우주 발사체에 탑재되는 격자구조(라티스 구조) 등 다양한 소재와 형상을 가진 구조로 적용 범위를 확대시키는 연구를 진행하고 있습니다. 이를 위하여 회전 스테이지, 로봇팔 등을 사용한 검사 장비를 시스템적으로 접근하여 개발하는 작업이 활발히 이루어지고 있습니다. 또한 결함 검출이 아닌 레이저 초음파를 사용한 시편의 물성 측정 연구를 진행하고 있습니다.

Shock & Guided Wave Team

<Guided wave Ultrasonic Propagation Imaging 연구>

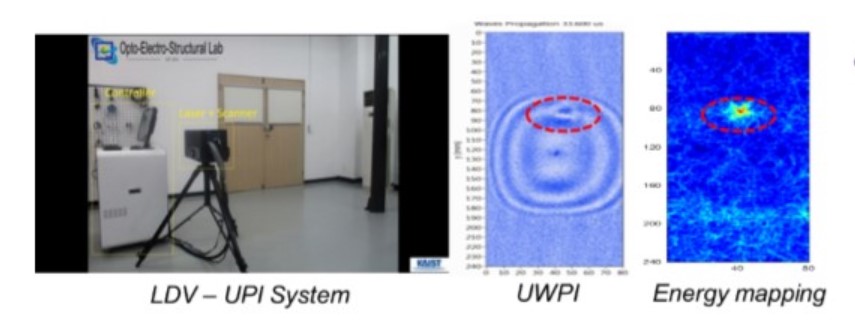

G-UPI(Guided wave Ultrasonic Propagation Imaging) 기술은 레이저를 사용하여 초음파를 발생시켜, 표면을 통해 전파하는 신호를 측정 및 이미지화하여 결함의 크기와 위치 등을 비파괴적으로 탐지하는 기술입니다. OESL에서는 센서 종류에 따라 PZT-UPI, LDV-UPI 등의 다양한 GUPI 시스템을 개발 및 연구하고 있습니다.

OESL의 SGW 팀에서는 레이저 거울 스캐너를 사용하여 구조 표면상의 다수의 지점에 발생시킨 초음파 신호를 빠르게 수집 및 재배열하여 초음파의 전파 양상을 이미지화 하는 G-UPI 시스템을 개발하였습니다. 개발한 시스템으로 얻은 초음파 전파 이미지를 UEM등의 신호 프로세싱을 통해 결함에 의해 발생한 비정상적인 기형파를 가려내어 결함의 위치를 탐지하는 기술을 개발하였습니다. 또한 다수의 센서 배열을 사용하여 수집되는 신호의 SNR을 향상시키는 알고리즘을 연구하는 등 기초 기술 연구 역시 진행하고있습니다.

최근 SGW 팀은 G-UPI기술을 가압 탱크, 선박용 프로펠러 등 다양한 소재와 형상에 적용하고, 파손 위치 탐지의 정확도를 높이는 알고리즘을 개발하고 있습니다.

<Acoustic Emission 연구>

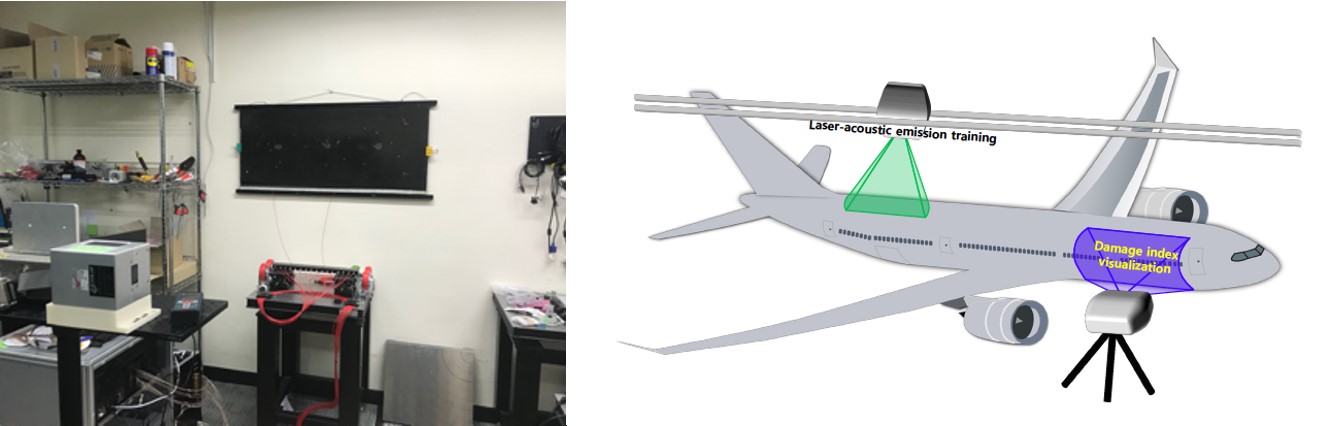

음향 방출(Acoustic Emission, AE)은 구조물에 손상이 발생하거나 충격이 가해지는 경우 발생합니다. 따라서 음향 방출이 어디에서 일어났는지를 탐지할 수 있다면, 구조에 발생한 충격이나 손상의 위치를 알 수 있습니다. OESL에서는 구조에 발생한 충격과 손상의 음향 방출 위치 표정 기술과 에너지 정량화 기술에 대해 연구하고 있습니다.

OESL의 SGW 팀에서는 펄스 레이저와 레이저 거울 스캐너를 이용하여 여러 위치에서 열탄성파를 유도하고 수집하는 ‘구조 훈련’ 과정을 거친 후, 구조 훈련 데이터와 발생한 음향 방출 신호 사이의 유사도 검사를 통해 방출 위치를 찾아내는 기술을 개발하였습니다. 현재 음향 방출 위치 표정 기술은 복합 재에서도 활용이 가능하며, GUI와 프로젝터를 통해 사용자를 위해 음향 방출이 발생한 지점을 구조에 직접 표시해주는 시각화 기술을 개발하였습니다.

최근 SGW팀은 음향 방출 신호의 에너지 정량화 기법에 대해 연구하고 있습니다. 에너지 정량화는 기존 음향 방출 위치 표정 기술과 더불어 사용하여, 구조물에 얼마나 큰 에너지 손상이 발생하였는지를 위치와 함께 보여줄 수 있도록 하는 연구를 진행하고 있습니다.

Electronics Team

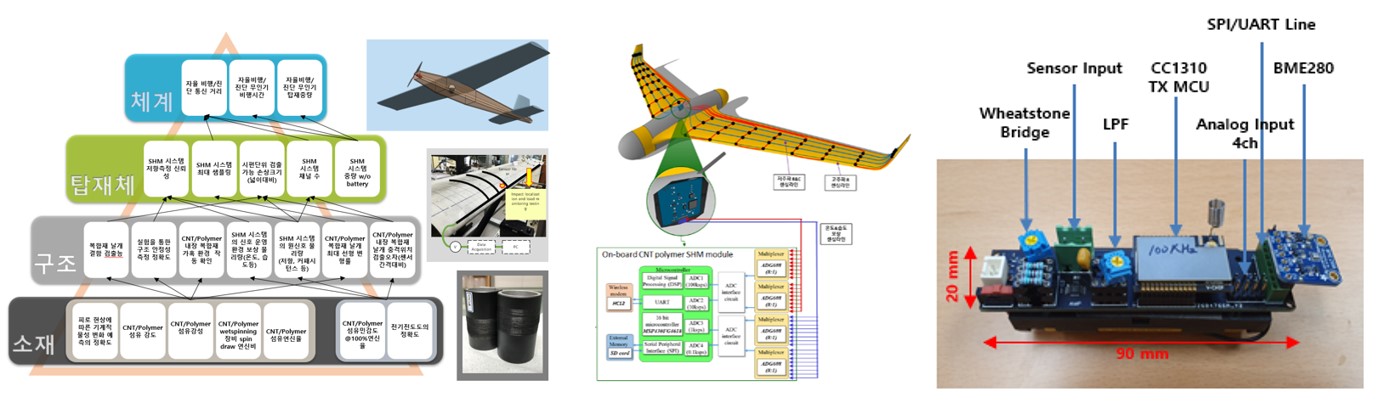

항공기에는 다양한 전자 장비가 사용되며 필요에 따라서는 항공기 내부에 탑재되기도 합니다. 항공기 운행 및 정비에 필요한 센서 자체, 센서 측정을 위한 측정 회로, 데이터 처리 장치, 데이터 전송을 위한 무선 송수신 장치 등의 다양한 전자 장비가 필요합니다.

OESL의 전자팀에서는 이러한 다양한 활용에 적합하며 항공기 내부에도 장착될 수 있는 소형의 SHM 장치를 만들고 있습니다. MCU (Microcontroller Unit)과 측정 회로를 이용하여 항공기 운행 중 저항, 정전용량, 온도, 습도 등의 다양한 물리량을 실시간으로 측정 및 분석하여 지상국으로 무선 전송하며, 정비 중 비파괴검사 또한 진행할 수 있는 구조 모니터링에 관한 연구를 진행하고 있습니다.

이를 이용한 프로젝트의 경우, 8개의 연구실에서 소재, 구조, 탑재체, 체계를 연구 및 개발하여 스마트 복합재 날개를 포함한 무인기에서 하중, 충격, 피로의 SHM 데이터를 지상국에서 실시간으로 모니터링하는 “CNT/Polymer 복합섬유네트워크 기반 무인항공기 SHM 시스템 개발 및 자율 비행/진단 동시 실증”가 있습니다. 이 연구의 경우, 1 km 이상에서 무인기 SHM 데이터를 지상국으로 실시간 전송하며 100 Hz 샘플링 속도로 변형률 측정, 100 kHz 샘플링 속도로 충격 측정, 복합재 층간 박리, 온도, 습도 등을 실시간 측정 및 전송하는 On-board SHM 시스템에 관한 연구가 진행되고 있습니다.

원문 이재호[barbossa0412@kaist.ac.kr]

편집 이재호[barbossa0412@kaist.ac.kr]

Comment 0

- Total

- 56호

- 55호

- 54호

- 53호

- 52호

- 51호

- 50호

- 49호

- 48호

- 47호

- 46호

- 45호

- 44호

- 43호

- 42호

- 41호

- 40호

- 39호

- 38호

- 37호

- 36호

- 35호

- 34호

- 33호

- 32호

- 31호

- 30호

- 29호

- 28호

- 27호

- 26호

- 25호

- 24호

- 23호

- 22호

- 21호

| No. | Subject |

|---|---|

| Notice | 자유기고 모집 |

| Notice | Fund Raising |

| 9 | Fund Raising |

| 8 | Photo Album |

| 7 |

항공우주공학과 News

|

| 6 |

학부생 소식

|

| 5 |

신규사업 소개

|

| » |

연구실탐방 (Opto-Electro-Structural Lab.)

|

| 3 |

특집인터뷰 (신동혁 교수)

|

| 2 |

해외탐방 기고문 (2019 NUAA Summer Program 참여 학생 기고문)

|

| 1 |

항공우주 핫이슈 (NASA의 타이탄 탐사 드론 Dragonfly)

|